литьевые машины для алюминия под давлением

Все часто говорят о литьевые машины для алюминия под давлением как о решениях будущего, о способностях производить сложные детали с невероятной точностью и скоростью. И, конечно, это правда – потенциал огромен. Но как это все выглядит на практике? Что реально получается, а что остается лишь на уровне теоретических расчетов и презентаций? Многие зацикливаются на цифрах, на скорости цикла, на минимальных отходах. А ведь за всем этим стоит целый комплекс проблем, требующих индивидуального подхода. Сегодня хочу поделиться своим опытом – не идеальным, далеким от совершенства, но честным.

Основные преимущества и распространенные заблуждения

Давайте начнем с очевидного. Преимущества штамповки алюминия под давлением неоспоримы: высокая производительность, превосходная точность размеров, возможность создания деталей сложной геометрии, улучшенная механическая прочность по сравнению с другими технологиями. Это особенно важно в таких отраслях, как автомобилестроение, авиация, электроника.

Но часто я вижу, как компании, в погоне за максимальной скоростью, упускают важные детали. Например, недооценивают влияние качества сплава на процесс штамповки. Неправильно подобранный сплав может привести к повышенному износу инструмента, увеличению брака и, как следствие, к снижению рентабельности. Или, что еще хуже, завышают предполагаемый ресурс инструмента. На практике это часто приводит к срочной замене, что, конечно, нежелательно. Нужно учитывать не только характеристики сплава, но и детали конструкции детали, геометрию штампа, режимы обработки – все это в совокупности влияет на долговечность инструмента.

Помню один случай, когда мы работали с компанией, производящей детали для электроники. Они выбрали литьевые машины для алюминия под давлением, ориентируясь только на скорость производства. Но сплав, который они использовали, оказался слишком сложным для выбранного оборудования и штампов. В итоге, брака было невероятно много, а ресурс инструмента – минимальным. Потрачено куча денег и времени – печальный опыт.

Выбор оборудования: не только мощность, но и точность

Выбор литьевые машины для алюминия под давлением – это задача не из легких. Конечно, мощность – важный фактор, но не единственный. Важно обращать внимание на точность позиционирования, на стабильность работы, на наличие автоматизированных систем контроля. Некоторые производители предлагают машины с функцией автоматической регулировки давления, что существенно снижает вероятность повреждения детали и инструмента.

Мы несколько раз сталкивались с проблемой вибрации оборудования, которая негативно влияла на качество детали. Вибрация может вызывать деформацию детали, образование трещин и других дефектов. Для решения этой проблемы необходимо проводить комплексные расчеты, учитывать конструктивные особенности оборудования и детали, а также использовать специальные методы демпфирования. А еще, конечно, нужно тщательно выбирать фундамент и учитывать особенности помещения, где будет располагаться машина.

Помню, однажды покупатели выбрали очень мощную машину, ориентируясь только на максимальную производительность. Оказалось, что эта машина оказалась слишком крупной для их цеха и требовала значительной перепланировки. Кроме того, ее высокая мощность приводила к избыточной вибрации, что влияло на качество детали. В итоге, пришлось выбирать более компактную и менее мощную машину, но с лучшими характеристиками точности и стабильности.

Особенности работы с различными сплавами

Как я уже упоминал, выбор сплава – ключевой фактор. Алюминиевые сплавы делятся на множество групп, каждая из которых имеет свои особенности. Например, сплавы серии 6000 характеризуются высокой прочностью и коррозионной стойкостью, но имеют худшую текучесть по сравнению со сплавами серии 5000. Сплавы серии 5000, в свою очередь, обладают отличной текучестью, но менее прочные.

Важно учитывать не только механические характеристики сплава, но и его склонность к образованию трещин, к окислению, к образованию пористости. Именно эти факторы влияют на выбор параметров штамповки: давления, температуры, скорости охлаждения.

Например, работа со сплавом 6061 требует более высоких температур и давления по сравнению со сплавом 5052. Использование неоптимальных параметров может привести к образованию трещин и других дефектов. Нужна тщательная настройка процесса штамповки для каждого сплава.

Проблемы, с которыми часто сталкиваются при работе с литьевые машины для алюминия под давлением

Помимо проблем, связанных с выбором оборудования и сплава, при работе с литьевые машины для алюминия под давлением часто возникают и другие сложности. Например, проблемы с охлаждением детали, с выталкиванием детали из штампа, с очисткой детали от гальки.

Недостаточная эффективность системы охлаждения может привести к перегреву детали и инструмента, что негативно влияет на качество детали и ресурс инструмента. Проблемы с выталкиванием детали из штампа могут привести к повреждению детали или штампа. Недостаточная очистка детали от гальки может привести к снижению точности размеров и ухудшению внешнего вида детали.

Мы сталкивались с проблемой образования гальки на поверхности детали. Для решения этой проблемы мы использовали специальные методы обработки поверхности детали, а также оптимизировали параметры штамповки. Важно правильно подобрать смазочно-охлаждающую жидкость, которая будет эффективно охлаждать деталь и предотвращать образование гальки.

Перспективы развития технологии

Технология штамповки алюминия под давлением постоянно развивается. Появляются новые сплавы, новые методы штамповки, новые типы оборудования. Особое внимание уделяется автоматизации процессов, контролю качества, снижению энергопотребления.

В будущем, вероятно, мы увидим более широкое использование роботизированных систем для автоматизации процессов загрузки и выгрузки деталей из штампа, а также для контроля качества детали. Также, будет развиваться технология использования аддитивных методов производства для создания сложных штампов и инструментов.

Постоянное внедрение инноваций и улучшение существующих технологий позволит сделать штамповку алюминия под давлением еще более эффективной и конкурентоспособной. Но главное – не забывать о фундаментальных принципах, о качестве материалов, о точности оборудования, о квалификации персонала.

ООО Гуандун Шими Интеллектуальное Оборудование, занимаясь производством и поставкой литьевые машины для алюминия под давлением, всегда придерживается этого принципа. Мы стремимся предоставлять нашим клиентам не только современное оборудование, но и комплексные решения, которые позволят им добиться максимальной эффективности производства. Наш сайт: https://www.diecastingmachine.ru.Идите в ногу со временем, внедряя инновации, и создавайте великолепие благодаря качеству! Китай прочен и засекречен, и мы будем двигаться вперед!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для литья под давлением кухонных принадлежностей из алюминиевого сплава

Машина для литья под давлением кухонных принадлежностей из алюминиевого сплава -

Автоматическая машина для подачи супа

Автоматическая машина для подачи супа -

Скоростная загрузочная чаша 25-68Т

Скоростная загрузочная чаша 25-68Т -

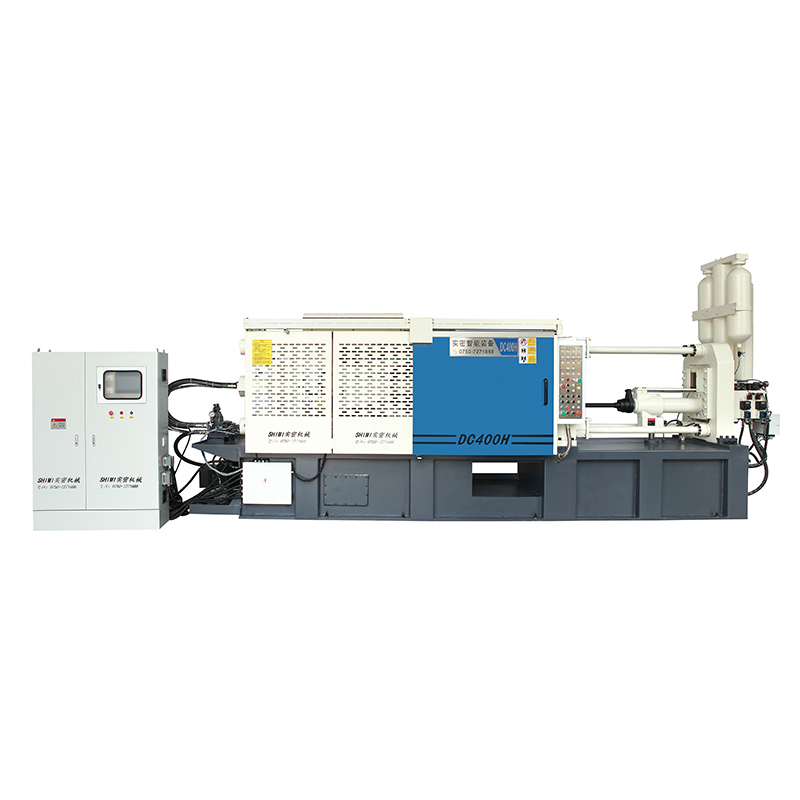

Машина для литья под давлением в холодной камере DC130T-DC880T

Машина для литья под давлением в холодной камере DC130T-DC880T -

Автоматическая машина для литья под давлением

Автоматическая машина для литья под давлением -

Скоростной загрузочный бункер 30-90Т

Скоростной загрузочный бункер 30-90Т -

Башня холодной воды

Башня холодной воды -

Пресс с усиленной балкой 30-600Т

Пресс с усиленной балкой 30-600Т -

Вертикальная машина для литья под давлением из алюминиевого сплава

Вертикальная машина для литья под давлением из алюминиевого сплава -

Машина для литья под давлением в холодной камере DC1000T-DC5000T

Машина для литья под давлением в холодной камере DC1000T-DC5000T -

Электрическая печь

Электрическая печь -

Конвейерная лента

Конвейерная лента

Связанный поиск

Связанный поиск- Ведущий китайский покупатель машин для литья под давлением цинковых сплавов

- Смеситель разделительного состава для литья под давлением

- Ведущая страна по закупкам продукции плавильных печей

- Горячекамерная литьевая машина под давлением

- Крупнейшие покупатели машин для литья застежек-молний

- OEM литья под давлением автоматического вспомогательного оборудования основных покупателей страны

- Ведущий покупатель отличных машин для литья под давлением из свинцового сплава

- Ведущие покупатели машин для литья под давлением цинковых сплавов

- Основной покупатель машин для литья под давлением с управлением в реальном времени

- машина для литья под давлением из цинкового сплава